Referenz Hermle

Mitarbeiter, Geschäftsführungund Umwelt profitieren

Hermle Schleiftechnik nutzt Kühlschmierstoff von Master Fluid Solutions

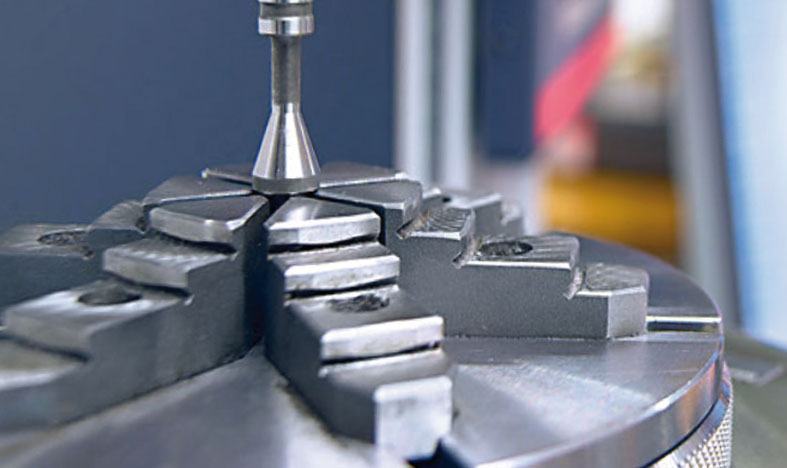

Hermle Schleiftechnik gilt mit jährlich mehr als 120 Millionen bearbeiteten Metall- und Kunststoffteilen als eine der größten Lohnschleifereien Europas. Das Familienunternehmen setzt auf eine konsequente Betriebsdatenerfassung, arbeitet weitgehend papierlos und nutzt die Daten im Sinne von Industrie 4.0 zur Optimierung der Prozesse. Gleichzeit liegt der Geschäftsführung das Wohl ihrer 150 Mitarbeiterinnen und Mitarbeiter am Herzen. Hautreizungen, ausgelöst durch den in den Schleifanlagen verwendeten Kühlschmierstoff, waren Helmut Hermle, Leiter Technik, deshalb ein echter Dorn im Auge. Allerdings erforderte insbesondere die Verarbeitung von Aluminiumteilen eine immer höhere Dosierung des Zweikomponenten-Mittels. Die Einführung eines neuen Kühlschmierstoffs von Master Fluid Solutions löste nicht nur diese Gesundheitsprobleme auf einen Schlag, das Unternehmen spart zusätzlich Kosten und arbeitet deutlich nachhaltiger.

Lohnschleifen in höchster Qualität

Nach der Gründung 1985 ging es mit Magnus Hermles Einmann-Betrieb stetig bergauf, zwanzig Jahre später beschäftigte das Unternehmen schon 90 Mitarbeiterinnen und Mitarbeiter und vergrößerte die Produktionsfläche auf 5.000 Quadratmeter. Seit 2008 firmiert das Unternehmen mitdem Eintritt der Nachfolgegeneration unter dem Namen Hermle Schleiftechnik KG. Als reine Lohnschleiferei verarbeitet man in Deilingen-Delkhofen Kunststoff- als auch Metallteile überwiegend für die Automobil, aber auch für die Elektroindustrie. Gefertigt wird hier in großen Mengen mit hoher Qualität, das Unternehmen ist nach TS16949 zertifiziert und erfüllt höchste Anforderungen bei der Bearbeitung von Aluminium, weichem und gehärteten Stahl ebenso wie bei Kunststoffteilen.

Hautreizungen und Schleifnebel

Den optimalen Kühlschmierstoff hatte man leider noch nicht gefunden. Gerade in den vergangenen Jahren probierte man einige Hersteller aus, doch immer gab es Probleme. Vor allem gesundheitliche Probleme der Mitarbeiter bereiteten der Geschäftsführung immer wieder Kopfzerbrechen. Das alte Zweikomponenten-Mittel musste hochdosiert mit 17 Prozent verwendet werden. Es kam zu massiven Hautreizungen, die Arbeitsatmosphäre war durch eine enorme Schleifnebelbildung unangenehm. Versprechungen der Anbieter stand man nach vielen negativen Erfahrungen sehr kritisch gegenüber. Erst der Kontakt mit Graushaar Kühlen und Schmieren brachte den Durchbruch. Das Unternehmen vertreibt in Deutschland die Produkte von Master Fluid Solutions. Schnell fand man durch den Probebetrieb auf einer Testmaschine ein geeignetes Kühlschmiermittel, das sich zum Schleifen unterschiedlicher Metalle eignete. Im ersten Schritt wurde die zentrale Anlage zum Schleifen von Aluminiumteilen mit einer sieben prozentigen Emulsion mit TRIM E715 befüllt.

Gesund und ressourcenschonend

Schnell zeigten sich die Vorteile des neuen Kühlschmierstoffs: Die Haut der Mitarbeiter regenerierte sich in kürzester Zeit und der so belastende Schleifnebel reduzierte sich um 50 Prozent. Das Arbeitsklima in der Produktionshalle war auf einen Schlag deutlich angenehmer und dementsprechend sank auch der Wasserverbrauch der Maschine signifikant. Mussten bisher täglich 2.500 Liter Wasser in der Maschine nachgefüllt werden, reduzierte sich die verdunstete Wassermenge auf nur 500 Liter pro Tag! Nach einer kurzen Probezeit entschloss sich Hermle entsprechend dazu, auch die zweite Großanlage, die überwiegend zum Schleifen von Stahl eingesetzt wird und ein Fassungsvermögen von 25.000 Litern aufweist, umzustellen auf TRIM E715. Die Vorteile für das Hermle Technik-Team lagen auf der Hand:

• Bevorratung von nur einem Schmierstoff

• Vermeidung von Verwechslungen

• Kein Mischen von Komponenten notwendig

• Keine Additive erforderlich

Mehrfache Einsparungen

Die zusätzlichen Effekte der Umstellung zeigten sich dann über die nächsten Wochen und Monate. So sparte das Unternehmen nicht nur enorme Wassermengen durch deutlich weniger Schleifnebel, sondern auch durch die höhere Spülwirkung des Schmierstoffs. Alle Teile werden vor der Auslieferung an den Kunden bei Hermle gründlich gereinigt. Das Unternehmen nutzt dazu drei verschiedene Waschanlagen. Seit der Umstellung auf den Kühlschmierstoff von Master Fluid Solutions lassen sich die geschliffenen Teile deutlich einfacher von der Restemulsion reinigen. Auch die Maschinen selbst und deren Umgebung sind wesentlich sauberer und der Reinigungsaufwand insgesamt ging enorm zurück. Positiv bemerkbar machte sich der neue Kühlschmierstoff von Master Fluid Solutions auch bei der Filtration durch Vakuum Rotationsfilter.

Seit dem Einsatz von TRIM E715 mussten keinerlei Pestizide genutzt werden und dennoch blieb der Filterkuchen immer gleich, ohne jeden Pilzbefall. Durch die gleichbleibende Qualität des Kühlschmierstoffs entfallen für die Mitarbeiter auch zeitaufwändige Messungen. Einzig die pH-Werte müssen noch geprüft werden, der Rest entfällt komplett. Helmut Hermle zeigt sich insgesamt ebenso begeistert von dem neuen Kühlschmierstoff wie seine Mitarbeiter. Kein Wunder, schließlich war die Akzeptanz bei einer Änderung in der Produktion innerhalb der Belegschaft selten so hoch, erklärt der technische Leiter und ergänzt: „Unsere Mitarbeiter sind zufrieden, haben keinerlei Hautreizungen, wir sparen Kosten und schonen unsere Umwelt. Und das alles bei gleichbleibend hoher Produktionsqualität. Perfekt. Außerdem vertrauen wir auf die kompetente Beratung und den zuverlässigen Kundendienst der Firma Graushaar.“ Zurück zur Übersicht!

Sie wünschen weitergehende Informationen?

Wir rufen Sie schnellstmöglich zurück!

*Die Datenschutzerklärung habe ich zur Kenntnis genommen.